一站式整体解决方案专家,专业打造高端铝材品牌

乐发lv0757-81181368

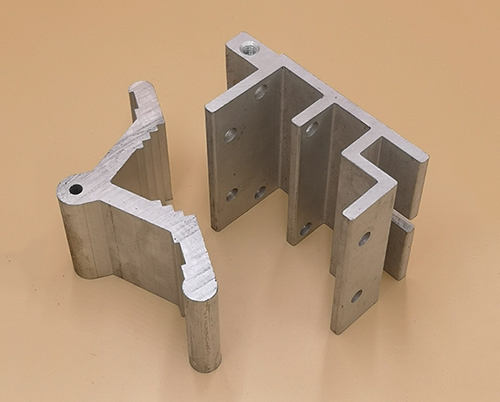

铝型材因为质量轻,强度高,加工性好,可成形性强以及耐腐蚀性的优点被广泛的使用,它的用途基本上囊括了各行各业。在铝型材的加工生产过程中,模具是关键要素,不过对于大中型的铝型材来说,模具设计和加工是很困难的,生产上难度很大,甚至某些模具都无法生产,模具的质量不高会导致铝型材的质量不符合要求或质量下降,严重时还会导致局部磨损或破裂,这将导致模具损坏并提前报废。幸运的是,嵌体结构可用于解决模具设计和制造过程中的这些问题。

铝型材,就是铝棒通过热熔、挤压、从而得到不同截面形状的铝材料。铝型材的生产流程主要包括熔铸、挤压和上色三个过程。其中,上色主要包括:氧化、电泳涂装、氟炭喷涂、粉末喷涂、木纹转印等过程。

1、易于制造,大大减少了模具加工中的加工工作量,提高了模具加工精度。对于一些多腔铝型材,要求较高的零件可以使用镶嵌结构,能有效的减少电加工方法的使用,提高模具的精度。不过我们需要注意的是镶嵌结构使用在热处理工艺中的时候,应避免应力集中。

2、易于维护、更换和调整。对于一些关键部件,特别是小型芯,可以采用镶嵌结构,在型芯破损或磨损后及时更换,甚至可以使用统一上部模具来实现产品的系列化。

3、满足挤压工艺要求,有利于延长模具的使用寿命。所采用的镶嵌结构应满足挤出工艺的要求,同时满足模具零件强度和刚度的要求,同时应有利于降低挤出压力。